3.1 Grundsätzliche Hinweise (nach oben)

Funktionserfüllung und Dauerhaltbarkeit von Schraubenverbindungen werden

hauptsächlich bestimmt

durch die Faktoren

- mechanische Eigenschaften (Zugfestigkeit, Streckgrenze, Dehnung)

- Betriebsbedingungen (statisch/dynamisch...)

- eanspruchungen (Temperatur, Korrosion)

- Dimensionierung (Durchmesser, Länge)

- ggf. Sicherung gegen Lockern oder Losdrehen

- Montage (Anziehverfahren, Vorspann-/ Klemmkräfte, Anziehmoment...)

Es ist Aufgabe der konstruktiven Planung, in Kenntnis aller Anforderungen die

geeigneten Verbindungselemente zu bestimmen, mit den genormten Bezeichnungen

zu definieren und die notwendigen Montageanweisungen vorzugeben. Für die

"Systematische Berechnung hoch beanspruchter Schraubenverbindungen"

steht als anerkanntes Standardwerk die VDI-Richtlinie 2230 zur Verfügung.

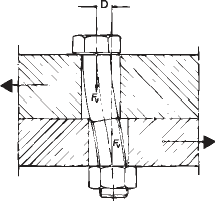

Schraubenverbindungen sollen so berechnet und montiert sein, dass aufgrund ausreichend

bleibender Klemmkraft unter Betriebsbelastungen keine Scherkräfte (FQ)

quer zur Schraubenachse zur Wirkung kommen können. Hierbei sind auch Klemmkraftverluste

infolge von Setzbeträgen zu berücksichtigen. Sind die Querkräfte

größer als die Klemmkraft führt dies zum Lockern - und schließlich

zum Versagen - der Verbindung.

|

|

|

|

|

Querkraft FQ |

Vorspannkraft

FV |

Umsetzverhältnis

von |

|

||

| Klemmkraft FKL | ||

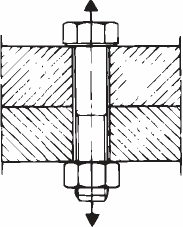

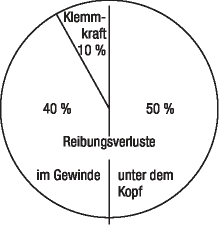

Die jeweils erforderliche Klemmwirkung wird bei der Montage durch Einbringen einer dem Durchmesser und der Streckgrenze des Verbindungselementes entsprechenden Vorspannung FV ( = vor Betriebsbeanspruchung) über das Anziehen der Gewindeteile erreicht.

Der Genauigkeitsgrad für das Erreichen der erforderlichen Vorspannkraft

wird beeinflusst durch

- die Art des Verschraubungsfalles (hart oder weich/kurz oder lang)

- das Anziehverfahren und dessen Streuung

- die Oberflächenzustände und daraus resultierende Reibungsverhältnisse

spezielle Verschraubungskomponenten (z. B. Dichtungen, Federelemente...)

3.2 Zusammensetzung von Stählen (nach oben)

|

Festigkeits- |

Werkstoff und Wärmebehandlung |

chem.

Zusammensetzung |

Anlass |

|||

|

Kohlenstoff |

P |

S |

min. |

|||

|

min. |

max. |

max. |

max. |

min. |

||

|

3.6 1) |

Kohlenstoffstahl |

0,15

|

0,20 |

0,05 |

0,06 |

- |

|

4.6 1) |

0,55 |

0,05 |

0,06 |

- |

||

|

0,55 |

0,05 |

0,06 |

||||

|

0,55 |

0,05 |

0,06 |

||||

|

5.6 1) |

||||||

|

8.8 2) |

Kohlenstoffstahl mit Zusätzen (z.B. Bor, Mn oder Cr), abgeschreckt und angelassen |

0,15 3) |

0,40 |

0,035 |

0,035 |

425 |

|

Kohlenstoffstahl, abgeschreckt und angelassen |

0,25 |

0,55 |

0,035 |

0,035 |

||

|

9.8 |

Kohlenstoffstahl

mit Zusätzen (z.B. Bor, Mn |

0,15 3) |

0,35 |

0,035 |

0,035 |

425 |

|

Kohlenstoffstahl, abgeschreckt und angelassen |

0,25 |

0,55 |

0,035 |

0,035 |

||

|

10.9 4) |

Kohlenstoffstahl

mit Zusätzen (z.B. Bor, Mn oder Cr), |

0,15 3) |

0,35 |

0,035 |

0,035 |

340 |

|

10.9 6) |

Kohlenstoffstahl, abgeschreckt und angelassen |

0,25 |

0,55 |

0,035 |

0,035 |

425 |

|

Kohlenstoffstahl

mit Zusätzen (z.B Bor, Mn |

0,20 3) |

0,55 |

0,035 |

0,035 |

||

|

Legierter Stahl, abgeschreckt und angelassen 5) |

0,20 |

0,55 |

0,035 |

0,035 |

||

|

12.9 6) 7) |

Legierter Stahl, abgeschreckt und angelassen 5) |

0,20 |

0,50 |

0,035 |

0,035 |

380 |

Tabelle 17: Zusammensetzung von Stählen

_________________

1) zulässiger Automatenstahl mit folgenden maximalen Phosphor-, Schwefel-

und Bleianteilen: Schwefel 0,34%, Phosphor 0,11%, Blei 0,35%

2) Für Nenndurchmesser über 20 mm kann es notwendig sein, einen

für die Festigkeitsklassen 10.9 vorgesehenen Werkstoff zu verwenden,

um eine ausreichende Härtbarkeit sicherzustellen.

3) Bei Kohlenstoffstählen mit dem Zusatz von Bor und einem Kohlenstoffgehalt

unter 0,25% muss ein Mangangehalt von min. 0,6% für Festigkeitsklasse

8.8 und 0,7% für Festigkeitsklasse 9.8 und 10.9 vorhanden sein.

4) Für Produkte aus diesen Stählen muss das Kennzeichen der Festigkeitsklasse

unterstrichen sein.

5) Legierter Stahl muss mindestens einen der Legierungsbestandteile Chrom,

Nickel, Molybdän oder Vanadium enthalten.

6) Der Werkstoff für diese Festigkeitsklassen muss ausreichend härtbar

sein um sicherzustellen, dass im Kernbereich des Gewindeteils nach dem Härten

vor dem Anlassen ein Martensitanteil von ungefähr 90% vorhanden ist.

7) Für die Festigkeitsklasse 12.9 ist eine metallographisch feststellbare,

mit Phosphor angereicherte weiße Schicht an Oberflächen, die auf

Zug beansprucht werden, nicht zulässig.

3.3 Zugfestigkeit, Streckgrenze, Dehngrenze, Bruchdehnung (nach oben)

Die Zugfestigkeit von Schrauben oder Verbindungselementen ist ein Bestandteil der Festigkeitsangabe der Schraube. Beispielsweise steht die Festigkeitsangabe 8.8 für eine Schraube, welche im Zug mit 800 N/mm² belastet werden kann, eine Schraube mit 10.9 hingegen kann mit 1000 N/mm² im Zug belastet werden. Im Folgenden werden kurz die wichtigsten Begriffe zum Thema Zugfestigkeit definiert und beispielhaft ausgeführt.

3.3.1 Definitionen und Begriffe (nach oben)

|

1) Zugfestigkeit |

Rm |

N/mm² |

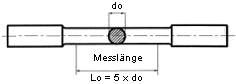

Die Zugfestigkeit Rm definiert, ab welcher Zugspannung eine Schraube brechen darf. Der Bruch darf nur im Schaft oder Gewinde und nicht bei deren Übergang auftreten.

Zugfestigkeit

bei Schaftbruch (im zylindrischen Schaft)

|

|

|

|||

|

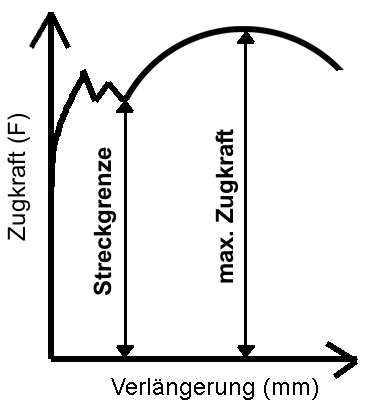

2) Streckgrenze |

Re |

N/mm² |

Die Streckgrenze gibt an, ab welcher Spannung trotz steigender Verlängerung der Schraube die Zugkraft das erste Mal konstant ist oder sinkt. Die genaue Streckgrenze kann nur bei abgedrehten Schrauben ermittelt werden (Ausnahme: rost- und säurebeständige Schrauben, Stahlgruppe A1-A5). vgl. DIN EN ISO 898 Teil 1. |

|

Abbildung 2 - Streckgrenze |

|||

|

3) 0,2% Dehngrenze |

RP=0,2 |

N/mm² |

Die 0,2% Dehngrenze gibt an, welche Spannung notwendig ist, um eine dauerhafte Dehnung von 0,2 % der Schraube zu erreichen. Der Spannungsverlauf wird in folgender Abbildung 3 skizziert. Der Wert wird für hochfeste Schrauben (z.B. 10.9 oder 12.9) benutzt.

|

|

|

|||

|

4) Bruchdehnung |

A5 |

1/100 |

Die Bruchdehnung ist ein Indikator für die Verformbarkeit eines Werkstoffes. Sie wird an abgedrehten Schrauben mit festgelegtem Schaft bestimmt. (außer bei rost- und säurebeständigen Schrauben, Stahlgruppe A1-A5). |

|

|

|||

Tabelle 18: Zugfestigkeit, Streckgrenze, Dehngrenze, Bruchdehnung

3.4 Mechanische Eigenschaften von Stahlschrauben (nach oben)

3.4.1 Anziehdrehmomente Stahlschrauben (Regelgewinde) (nach oben)

Vorspannkräfte und Anziehmomente für Schaftschrauben aus Stahl mit

Kopfauflagemaßen wie

DIN 912, 931, 933, 934 / ISO 4762, 4014, 4017, 4032 ...*

In den Tabellenwerten für MA sind berücksichtigt:

- a) Reibungszahl µges = 0,14*

- b) Ausnutzung der Mindest-Streckgrenze = 90 %

- c) Torsionsmoment beim Anziehen (* Die Reibungszahl von µges = 0,14 wird allgemein für Schrauben und Muttern in handelsüblicher Lieferausführung angenommen.)

|

*Zusätzliche

Schmierung der Gewinde verändert die Reibungszahl erheblich

und führt zu unbestimmten Anziehverhältnissen! In

folgendem Beispiel wird mit einer Reibungszahl von µges =

0,14 gerechnet. Je nach Anziehmethode und Werkzeug ergeben sich

unterschiedliche Reibungszahlen oder Streuungen. |

Tabelle 19: Regelgewinde (Anziehdrehmomente für Stahlschrauben) ** Regelsteigung

|

Abmessung |

Spannungs- |

Vorspannkraft FV (N) |

Anziehmoment MA (Nm) |

|||||||||||||

|

P** |

|

5.6 |

8.8 |

10.9 |

12.9 |

|

5.6 |

8.8 |

10.9 |

12.9 |

||||||

|

M 4 |

0,7 |

8,78 |

1 280 |

1 |

710 |

4 |

300 |

6 |

300 |

7 |

400 |

1,02 |

1,37

|

3,3 |

4,8 |

5,6 |

|

M 5 |

0,8 |

14,2 |

2 100 |

2 |

790 |

7 |

000 |

10 |

300 |

12 |

000 |

2,0 |

2,7

|

6,5 |

9,5 |

11,2 |

|

M 6 |

1,0 |

20,1 |

2 960 |

3 |

940 |

9 |

900 |

14 |

500 |

17 |

000 |

3,5 |

4,6

|

11,3 |

16,5 |

19,3 |

|

M 8 |

1,25 |

36,6 |

5 420 |

7 |

230 |

18 |

100 |

26 |

600 |

31 |

100 |

8,4 |

11

|

27,3 |

40,1 |

46,9 |

|

M 10 |

1,5 |

58,0 |

8 640 |

11 |

500 |

28 |

800 |

42 |

200 |

49 |

400 |

17 |

22

|

54 |

79 |

93 |

|

M 12 |

1,75 |

84,3 |

12 600 |

16 |

800 |

41 |

900 |

61 |

500 |

72 |

000 |

29 |

39

|

93 |

137 |

160 |

|

M 14 |

2,0 |

115 |

17 300 |

23 |

100 |

57 |

500 |

84 |

400 |

98 |

800 |

46 |

62

|

148 |

218 |

255 |

|

M 16 |

2,0 |

157 |

23 800 |

31 |

700 |

78 |

800 |

115 |

700 |

135 |

400 |

71 |

95

|

230 |

338 |

395 |

|

M 18 |

2,5 |

193 |

28 900 |

38 |

600 |

99 |

000 |

141 |

000 |

165 |

000 |

97 |

130

|

329 |

469 |

549 |

|

M 20 |

2,5 |

245 |

37 200 |

49 |

600 |

127 |

000 |

181 |

000 |

212 |

000 |

138 |

184

|

464 |

661 |

773 |

|

M 22 |

2,5 |

303 |

46 500 |

62 |

000 |

158 |

000 |

225 |

000 |

264 |

000 |

180 |

250

|

634 |

904 |

1 057 |

|

M 24 |

3,0 |

353 |

53 600 |

71 |

400 |

183 |

000 |

260 |

000 |

305 |

000 |

235 |

315

|

798 |

1136 |

1 329 |

|

M 27 |

3,0 |

459 |

70 600 |

94 |

100 |

240 |

000 |

342 |

000 |

400 |

000 |

350 |

470

|

1176 |

1 674 |

1 959 |

|

M 30 |

3,5 |

561 |

85 700 |

114 |

500 |

292 |

000 |

416 |

000 |

487 |

000 |

475 |

635

|

1597 |

2274 |

2662 |

|

M 33 |

3,5 |

694 |

107 000 |

142 |

500 |

363 |

000 |

517 |

000 |

605 |

000 |

645 |

865

|

2161 |

3078 |

3601 |

|

M 36 |

4,0 |

817 |

125 500 |

167 |

500 |

427 |

000 |

608 |

000 |

711 |

000 |

1080 |

1440

|

2778 |

3957 |

4631 |

|

M 39 |

4,0 |

976 |

151 000 |

201 |

000 |

512 |

000 |

729 |

000 |

853 |

000 |

1330 |

1780 |

3597 |

5123 |

5994 |

3.4.2 Anziehdrehmomente Stahlschrauben (Feingewinde) (nach oben)

Tabelle 20: Feingewinde (Anziehdrehmomente für Stahlschrauben)

|

Abmessung x P |

Spannungs- |

Vorspannkraft FV (N) |

Anziehmoment

MA

(Nm)

|

|||||||

|

8.8 |

10.9 |

12.9 |

8.8 |

10.9 |

12.9

|

|||||

|

M 8 x 1 |

39,2 |

19 |

700 |

28 |

900 |

33 |

900 |

29,2 |

42,8 |

50,1 |

|

M 10 x 1,25 |

61,2 |

30 |

800 |

45 |

200 |

52 |

900 |

57 |

83 |

98 |

|

M 12 x 1,25 |

92,1 |

46 |

800 |

68 |

700 |

80 |

400 |

101 |

149 |

174 |

|

M 12 x 1,5 |

88,1 |

44 |

300 |

65 |

100 |

76 |

200 |

97 |

143 |

167 |

|

M 14 x 1,5 |

125 |

63 |

200 |

92 |

900 |

108 |

700 |

159 |

234 |

274 |

|

M 16 x 1,5 |

167 |

85 |

500 |

125 |

500 |

146 |

900 |

244 |

359 |

420 |

|

M 18 x 1,5 |

216 |

115 |

000 |

163 |

000 |

191 |

000 |

368 |

523 |

613 |

|

M 20 x 1,5 |

272 |

144 |

000 |

206 |

000 |

241 |

000 |

511 |

728 |

852 |

|

M 22 x 1,5 |

333 |

178 |

000 |

253 |

000 |

296 |

000 |

692 |

985 |

1 153 |

|

M 24 x 2 |

384 |

204 |

000 |

290 |

000 |

339 |

000 |

865 |

1 232 |

1 442 |

|

M 27 x 2 |

496 |

264 |

000 |

375 |

000 |

439 |

000 |

1262 |

1 797 |

2 103 |

|

M 30 x 2 |

621 |

331 |

000 |

472 |

000 |

552 |

000 |

1756 |

2 502 |

2 927 |

3.4.3 Anziehdrehmomente für HV-Verbindungen (nach oben)

Vorspannkräfte und Anziehmomente für HV-Schraubverbindungen DIN 6914/7999/6915-10.9/10

Die Ausführung von HV-Schraubenverbindungen ist in DIN 18800-7 geregelt.

(Zukünftig: EN V 1090) HV-Schrauben DIN 6914 dürfen nur mit Sechskantmuttern

nach DIN 6915 und mit Scheiben nach DIN 6916, 6917 oder 6918 verwendet werden.

Feuerverzinkte HV-Schraubenverbindungen müssen mit Schmiermittel versehen

sein - aus deutscher Produktion erfolgt die Lieferung in der Regel einbaufertig

geschmiert (Muttern sind in Schmiermittel getaucht). Zusätzliche Behandlungen

verändern das Anziehverhalten - hierfür müssen passende Werte

ermittelt werden!

Montageverfahren: Für eine planmäßige Vorspannung sind HV-Schrauben-Garnituren auf die Regel-Vorspannkraft FV nach Tabelle 21, Spalte 2, vorzuspannen. Für das Vorspannen - im Regelfall durch Drehen der Mutter - sind folgende Verfahren anzuwenden:

- Drehmoment-Verfahren

Für die Erzeugung der Regel-Vorspannkraft FV nach Tabelle 21, Spalte 2 müssen in Abhängigkeit vom Oberflächenzustand die in den Spalten 3 oder 4 der Tabelle 21 angegebenen Anziehmomente MA aufgebracht werden. Dieses Verfahren ermöglicht ein stufenweise Vorspannen in Anschlüssen mit vielen Schrauben sowie ein Nachziehen als Kontrolle oder zum Ausgleich von Vorspannkraftverlusten nach wenigen Tagen.

- Drehimpuls-Verfahren

Die erforderliche Vorspannkraft wird durch Drehimpulse erzeugt. Soll auf die Regel-Vorspannkraft FV vorgespannt werden, muss der Impuls- oder Schlagschrauber auf den um 10% höheren Vorspannkraftwert FV,DI nach Spalte 5 von Tabelle 21 mit geeigneten Messeinrichtungen eingestellt werden.

- Drehwinkel-Verfahren

Die Anwendung des Verfahrens setzt voraus, dass im Bereich der Verschraubung bereits vor dem Vorspannen eine weitgehend flächige Auflage der zu verbindenden Bauteile vorliegt. Das Vorspannen erfolgt zunächst durch ein Voranziehmoment MVA, DW und anschließend durch Weiterdrehen der Mutter um einen erforderlichen Weiterdrehwinkel. Dieser muss sicherstellen, dass mindestens die in Spalte 2 von Tabelle 21 angegebene Regel-Vorspannkraft FV erreicht wird. Der erforderliche Weiterdrehwinkel ist durch eine Verfahrensprüfung an der jeweiligen Originalverschraubung zu ermitteln (z.B. Messung der Schraubenverlängerung).

- Kombiniertes Vorspann-Verfahren

Zuerst ist das erhöhte Voranziehmoment MVA, KV in Abhängigkeit des Oberflächenzustandes der Schrauben nach Spalte 7 oder 8 von Tabelle 21 aufzubringen. Ist damit eine weitgehend flächige Anlage der zu verbindenden Bauteile erreicht worden, darf das endgültige Vorspannen der Verbindung auf die Regel-Vorspannkraft FV durch Weiterdrehen der Mutter erfolgen.

Wichtiger Hinweis:

Montagewerkzeuge (z.B. Schraub-/Stecknüsse) können beim Aufsetzen

die Korrosionsschutzbeschichtung an Scheiben und Werkstücken zerstören!

Dagegen schützt ein Tiefenbegrenzungseinsatz in der Stecknuss (z.B. Hartgummi-

oder Kunststoffring).

Vorspannkräfte und Anziehmomente für Drehmoment-, Drehimpuls-,

Drehwinkel- und kombiniertes Vorspann-Verfahren für HV-Garnituren der Festigkeitsklasse

10.9

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

|

Drehmomentverfahren |

Drehimpulsverfahren |

Drehwinkelverfahren |

Kombiniertes Verfahren |

||

|

Maße |

Regel- Vorspann-kraft FV |

Aufzubringendes Anziehmoment MA zum Erreichen der Regel-Vorspannkraft FV |

Einzustellende Vorspann-Kraft KV,DI** zum Erreichen der Regel-Vorspannkraft FV |

Voranziehmoment MVA,DW* |

Voranziehmoment MVA,KV |

||

|

gemessen in |

kN |

Nm |

kN |

Nm |

Nm |

||

|

|

|

Oberflächenzustand |

|||||

|

|

|

Feuerverzinkt |

wie

hergestellt |

Wie

in Spalte |

Wie

in Spalte |

Wie in Spalte |

|

|

3* |

4 |

||||||

|

M 12 M 16 M 20 M 22 M 24 M 27 M 30 M 36 M 39 M 42 M 45 M 48 |

50 100 160 190 220 290 350 510 610 710 820 930 |

100 250 450 650 800 1250 1650 2800 3500 4500 5500 6500 |

120 350 600 900 1100 1650 2200 3800

|

60 110 175 210 240 320 390 560

|

10 50 50 100 100 200 200 200 |

75 190 340 490 600 940 1240 2100 |

90 260 450 680 825 1240 1650 2850 |

Tabelle 21: Vorspannkräfte und Anziehmomente nach Verfahren

* Muttern mit Molybdändisulfid oder gleichwertigem Schmierstoff behandelt

** Unabhängig von der Schmierung des Gewindes und der Auflagefläche

von Mutter und Schraube

3.4.4 Reibungszahlen für Stahlschrauben/ -muttern (nach oben)

Durch Schmierung kann sich die Reibungszahl, und damit die wichtigste Variable für das Anzugsdrehmoment sehr stark verändern. Grundsätzlich gilt, dass die Reibungszahl µ sinkt, wenn ein Schmiermittel verwendet wird. Daher kann bei Schmierung leichter ein "Abreißen" der Stahlschrauben eintreten, wenn mit gleicher Kraft wie bei einer ungeschmierten Verbindung angezogen wird.

Es gilt: Schmiermitteleinsatz >> Reibungszahl µ sinkt >>

weniger Anzugsdrehmoment ("weniger Kraft") ist nötig

|

Oberflächenzustand |

Reibungszahl µges bei Zustand |

|||

|

bei Schrauben |

bei Muttern |

ungeschmiert |

geölt |

MoS2-Paste |

|

ohne Nachbehandlung (schwarz) |

ohne Nachbehandlung (schwarz) |

0,12 - 0,18 |

0,10 - 0,17 |

0,06 - 0,12 |

|

Mn-phosphatiert |

||||

|

0,14 - 0,18 |

0,14 - 0,15 |

0,06 - 0,11 |

||

|

Zn-phosphatiert |

||||

|

0,14 - 0,21 |

0,14 - 0,17 |

0,06 - 0,12 |

||

|

galvanisch verzinkt 5 - 8 µm |

||||

|

0,12 - 0,20 |

0,10 - 0,18 |

-

|

||

|

galvanisch verkadmet 5 - 8 µm |

||||

|

0,08 - 0,14 |

0,08 - 0,11 |

|||

|

galvanisch verzinkt 5 - 8 µm |

galvanisch verzinkt 3 - 5 µm |

0,12 - 0,20 |

0,10 - 0,18 |

|

|

galvanisch verkadmet 5 - 8 µm |

galvanisch verkadmet 3 - 5 µm |

0,12 - 0,16 |

0,12 - 0,14 |

|

Tabelle 22: Reibungszahlen bei Schmierung (Stahlschrauben)

3.4.5 Mindestbruchkräfte in (N) (nach oben)

Tabelle 23: Mindestbruchkräfte für metrisches ISO-Regelgewinde

|

Festigkeitsklassen

|

|||||||||||||||||||||

| Gewinde | Nenn-Spannungs-querschnitt As [mm] |

3.6

|

4.6

|

4.8

|

5.6

|

5.8

|

6.8

|

8.8

|

9.8

|

10.9

|

12.9

|

||||||||||

|

M 3 |

5,03 |

1 |

660 |

2 |

010 |

2 |

110 |

2 |

510 |

2 |

620 |

3 |

020 |

4 |

020 |

4 |

530 |

5 |

230 |

6 |

140 |

|

M 3,5 |

6,78 |

2 |

240 |

2 |

710 |

2 |

850 |

3 |

390 |

3 |

530 |

4 |

070 |

5 |

420 |

6 |

100 |

7 |

050 |

8 |

270 |

|

M 4 |

8,78 |

2 |

900 |

3 |

510 |

3 |

690 |

4 |

390 |

4 |

570 |

5 |

270 |

7 |

020 |

7 |

900 |

9 |

130 |

10 |

700 |

|

M 5 |

14,2 |

4 |

690 |

5 |

680 |

5 |

960 |

7 |

100 |

7 |

380 |

8 |

520 |

11 |

350 |

12 |

800 |

14 |

800 |

17 |

300 |

|

M 6 |

20,1 |

6 |

630 |

8 |

040 |

8 |

440 |

10 |

000 |

10 |

400 |

12 |

100 |

16 |

100 |

18 |

100 |

20 |

900 |

24 |

500 |

|

M 7 |

28,9 |

9 |

540 |

11 |

600 |

12 |

100 |

14 |

400 |

15 |

000 |

17 |

300 |

23 |

100 |

26 |

000 |

30 |

100 |

35 |

300 |

|

M 8 |

36,6 |

12 |

100 |

14 |

600 |

15 |

400 |

18 |

300 |

19 |

000 |

22 |

000 |

29 |

200 |

32 |

900 |

38 |

100 |

44 |

600 |

|

M 10 |

58,0 |

19 |

100 |

23 |

200 |

24 |

400 |

29 |

000 |

30 |

200 |

34 |

800 |

46 |

400 |

52 |

200 |

60 |

300 |

70 |

800 |

|

M 12 |

84,3 |

27 |

800 |

33 |

700 |

35 |

400 |

42 |

200 |

42 |

800 |

50 |

600 |

67 |

4001 |

75 |

900 |

87 |

700 |

103 |

000 |

|

M 14 |

115 |

38 |

000 |

46 |

000 |

48 |

300 |

57 |

500 |

59 |

800 |

69 |

000 |

92 |

0001 |

104 |

000 |

120 |

000 |

140 |

000 |

|

M 16 |

157 |

51 |

800 |

62 |

800 |

65 |

900 |

78 |

500 |

81 |

600 |

94 |

000 |

125 |

0001 |

141 |

000 |

163 |

000 |

192 |

000 |

|

M 18 |

192 |

63 |

400 |

76 |

800 |

80 |

600 |

96 |

000 |

99 |

800 |

115 |

000 |

159 |

000 |

- |

200 |

000 |

234 |

000 |

|

|

M 20 |

245 |

80 |

800 |

98 |

000 |

103 |

000 |

122 |

000 |

127 |

000 |

147 |

000 |

203 |

000 |

- |

255 |

000 |

299 |

000 |

|

|

M 22 |

303 |

100 |

000 |

121 |

000 |

127 |

000 |

152 |

000 |

158 |

000 |

182 |

000 |

252 |

000 |

- |

315 |

000 |

370 |

000 |

|

|

M 24 |

353 |

116 |

000 |

141 |

000 |

148 |

000 |

176 |

000 |

184 |

000 |

212 |

000 |

293 |

000 |

- |

367 |

000 |

431 |

000 |

|

|

M 27 |

459 |

152 |

000 |

184 |

000 |

193 |

000 |

230 |

000 |

239 |

000 |

275 |

000 |

381 |

000 |

- |

477 |

000 |

560 |

000 |

|

|

M 30 |

561 |

185 |

000 |

224 |

000 |

236 |

000 |

280 |

000 |

292 |

000 |

337 |

000 |

466 |

000 |

- |

583 |

000 |

684 |

000 |

|

|

M 33 |

694 |

229 |

000 |

278 |

000 |

292 |

000 |

347 |

000 |

361 |

000 |

416 |

000 |

576 |

000 |

- |

722 |

000 |

847 |

000 |

|

|

M 36 |

817 |

270 |

000 |

327 |

000 |

343 |

000 |

408 |

000 |

425 |

000 |

490 |

000 |

678 |

000 |

- |

850 |

000 |

997 |

000 |

|

|

M 39 |

976 |

322 |

000 |

390 |

000 |

410 |

000 |

488 |

000 |

508 |

000 |

586 |

000 |

810 |

000 |

- |

1020 |

000 |

1200 |

000 |

|

1: Für Stahlbauschrauben gilt 70000, 95500 bzw. 130000 N.

Tabelle 24: Mindestbruchkräfte für metrisches ISO-Feingewinde

| Gewinde |

Nenn-Spannungs-querschnitt

As [mm]

|

Festigkeitsklassen

|

|||||||||||||||||||

|

3.6

|

4.6

|

4.8

|

5.6

|

5.8

|

6.8

|

8.8

|

9.8

|

10.9

|

12.9

|

||||||||||||

|

M 8 x 1 |

39,2 |

12 |

900 |

15 |

700 |

16 |

500 |

19 |

600 |

20 |

400 |

23 |

500 |

31 |

360 |

35 |

300 |

40 |

800 |

47 |

800 |

|

M 10 x 1 |

64,5 |

21 |

300 |

25 |

800 |

27 |

100 |

32 |

300 |

33 |

500 |

38 |

700 |

51 |

600 |

58 |

100 |

67 |

100 |

78 |

700 |

|

M 10 x 1,25 |

61,2 |

20 |

200 |

24 |

500 |

25 |

700 |

30 |

600 |

31 |

800 |

36 |

700 |

49 |

000 |

55 |

100 |

63 |

600 |

74 |

700 |

|

M 12 x 1,25 |

92,1 |

30 |

400 |

36 |

800 |

38 |

700 |

46 |

100 |

47 |

800 |

55 |

300 |

73 |

700 |

82 |

900 |

95 |

800 |

112 |

400 |

|

M 12 x 1,5 |

88,1 |

29 |

100 |

35 |

200 |

37 |

000 |

44 |

100 |

45 |

800 |

52 |

900 |

70 |

800 |

79 |

300 |

91 |

600 |

107 |

500 |

|

M 14 x 1,5 |

125 |

41 |

200 |

50 |

000 |

52 |

500 |

62 |

500 |

65 |

000 |

75 |

000 |

100 |

000 |

112 |

000 |

130 |

000 |

152 |

000 |

|

M 16 x 1,5 |

167 |

55 |

100 |

66 |

800 |

70 |

100 |

83 |

500 |

86 |

800 |

100 |

000 |

134 |

000 |

150 |

000 |

174 |

000 |

204 |

000 |

|

M 18 x 1,5 |

216 |

71 |

300 |

86 |

400 |

90 |

700 |

108 |

000 |

112 |

000 |

130 |

000 |

179 |

000 |

- |

225 |

000 |

264 |

000 |

|

|

M 20 x 1,5 |

272 |

89 |

800 |

109 |

000 |

114 |

000 |

136 |

000 |

141 |

000 |

163 |

000 |

226 |

000 |

- |

283 |

000 |

332 |

000 |

|

|

M 22 x 1,5 |

333 |

110 |

000 |

133 |

000 |

140 |

000 |

166 |

000 |

173 |

000 |

200 |

000 |

276 |

000 |

- |

346 |

000 |

406 |

000 |

|

|

M 24 x2 |

384 |

127 |

000 |

154 |

000 |

161 |

000 |

192 |

000 |

200 |

000 |

230 |

000 |

319 |

000 |

- |

399 |

000 |

469 |

000 |

|

|

M 27 x2 |

496 |

164 |

000 |

194 |

000 |

208 |

000 |

248 |

000 |

258 |

000 |

298 |

000 |

412 |

000 |

- |

516 |

000 |

605 |

000 |

|

|

M 30 x 2 |

621 |

205 |

000 |

248 |

000 |

261 |

000 |

310 |

000 |

323 |

000 |

373 |

000 |

515 |

000 |

- |

646 |

000 |

758 |

000 |

|

|

M 33 x 2 |

761 |

251 |

000 |

304 |

000 |

320 |

000 |

380 |

000 |

396 |

000 |

457 |

000 |

632 |

000 |

- |

791 |

000 |

928 |

000 |

|

|

M 36 x3 |

865 |

285 |

000 |

346 |

000 |

363 |

000 |

432 |

000 |

450 |

000 |

519 |

000 |

718 |

000 |

- |

900 |

000 |

1055 |

000 |

|

|

M 39 x 3 |

1030 |

340 |

000 |

412 |

000 |

433 |

000 |

515 |

000 |

536 |

000 |

618 |

000 |

855 |

000 |

- |

1070 |

000 |

1260 |

000 |

|

3.4.6 Zusammenfassung (mech. Eigenschaften Stahlschrauben) (nach oben)

Bezeichnungssystem der Festigkeitsklassen

|

Die wichtigsten mechanischen Eigenschaften werden bei Schrauben aus Stahl durch eine zweistellige Zahlenkombination benannt. Die erste Zahl gibt 1/100 der Mindestzugfestigkeit in N/mm2 Spannungsquerschnitt an. |

|

Die zweite Zahl gibt das 10fache des Verhältnisses der unteren Streckgrenze (Rel bzw. Rp=0,2) zur Nennzugfestigkeit Rm (Streckgrenzenverhältnis) an. Multiplikation beider Zahlen ergibt 1/10 der Mindeststreckgrenze in N/mm2. |

|

|

Zugfestigkeit 8 x 100 = 800 N/mm² |

8.8 |

Streckgrenze 8 x 8 x 10 = 640 N/mm2 |

|

|

Zugfestigkeit 10 x 100 = 1000 N/mm² |

10.9 |

Streckgrenze 10 x 9 x 10 = 900 N/mm2 |

|

|

Zugfestigkeit 12 x 100 = 1200 N/mm² |

12.9 |

Streckgrenze 12 x 9 x 10 = 1080 N/mm2 |

|

|

Achtung: Bei Schrauben mit Senkköpfen gelten reduzierte Werte! |

Tabelle 25: Mechanische Eigenschaften von Schrauben

|

Eigenschaften Festigkeitsklassen

|

3.6 |

4.6 |

4.8 |

5.6 |

5.8 |

6.8 |

8.8 |

10.9 |

12.9 |

|||

| ≤ M 16* | > M 16* | |||||||||||

|

Zugfestigkeit ** in N/mm2 |

Nennwert |

300 |

400 |

500 |

600 |

800 |

1000 |

1200 |

||||

|

min. |

330 |

400 |

420 |

500 |

520 |

600 |

800 |

830 |

1040 |

1220 |

||

|

Streckgrenze |

Nennwert |

180 |

240 |

320 |

300 |

400 |

480 |

- |

- |

- |

- |

|

|

min. |

190 |

240 |

340 |

300 |

420 |

480 |

- |

- |

- |

- |

||

|

0,2 % Dehngrenze ** |

Nennwert |

- |

640 |

640 |

900 |

1080 |

||||||

|

min. |

- |

640 |

660 |

940 |

1100 |

|||||||

|

Untere Streckgrenze Rel 0,2 - Dehngrenze RP=0,2 bei erhöhten Temperaturen in N/mm2 (ISO 898-1,Tab. A1) |

+ 100 °C |

- |

- |

- |

270 |

- |

- |

590 |

875 |

1020 |

||

|

+ 200 °C |

- |

- |

- |

230 |

- |

- |

540 |

790 |

925 |

|||

|

+ 250 °C |

- |

- |

- |

215 |

- |

- |

510 |

745 |

875 |

|||

|

+ 300 °C |

- |

- |

- |

195 |

- |

- |

480 |

705 |

825 |

|||

|

Bruchdehnung A in % ** |

min |

25 |

22 |

- |

20 |

- |

- |

12 |

9 |

8 |

||

|

Härte

Vickers (F ≤ 98 N) **

HV min-max |

95-220 |

120-220 |

130-220 |

155-220 |

160-220 |

190-250 |

250-320 |

255-335 |

320-380 |

385-435 |

||

|

Härte Brinell (F = 30 D2) ** |

HB

min-max |

90-209 |

114-209 |

124-209 |

147-209 |

152-209 |

181-238 |

238-304 |

242-318 |

304-361 |

366-414 |

|

|

Härte Rockwell ** |

HRB

min-max |

52-95 |

67-95 |

71-95 |

79-95 |

82-95 |

89- |

- |

- |

- |

- |

|

|

*

Stahlbauschrauben ≤ M 12 / > M 12 |

||||||||||||

Lesen Sie auch: Kapitel 3.3.1 - Definition von Zugfestigkeit, Streckgrenze, 0,2% Dehngrenze

3.5 Mechanische Eigenschaften von Stahlmuttern (nach oben)

Die DIN-Produkt- und Funktionsnormen für Muttern werden auf ISO-Normen umgestellt. In der Übergangszeit werden demzufolge Normen für bisherige DIN- und für neue ISO-Mutternausführungen nebeneinander im Markt sein. Informationen über Veränderungen, die die Umstellung auf internationale Normen mit sich bringt, siehe unter: "Normenumstellung DIN ' ISO" (Kapitel 1.4).

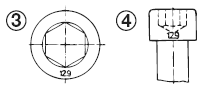

Muttern werden nach drei Belastungsgruppen unterschieden - jeder Belastungsgruppe ist ein gesondertes Bezeichnungssystem für die Festigkeitsklasse zugeordnet, das die Belastungsgruppe klar erkennbar macht. Hinweis: D steht für den Durchmesser, z.B. Mutter Durchmesser 10 mm, falls Mutternhöhe = (0,8 * D) = 8 mm liegt eine Normalhöhe nach Ziffer 1 vor.

| 1. Muttern mit Nennhöhe 0,8 D (D = Nennmaß) | (mit v o l l e r Belastbarkeit) | |

|

|8| |

1. Muttern

mit Nennhöhe ~ 0,8 D z. B. Muttern DIN 555, 934... Prüfkräfte

DIN 267-4

2. Muttern mit Nennhöhe 0,8 D z. B. Muttern ISO 4032, 8673... Prüfkräfte ISO 898-2

Kennzeichnung/Erkennung:

eine Zahl, z. B. (8 = 1/100 der Prüfspannung in N/mm2

- |

|

| 2. Muttern mit Nennhöhe ≥ 0,5 D und < 0,8 D | (mit e i n g e s c h r ä n k t e r Belastbarkeit) | |

|

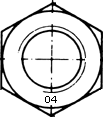

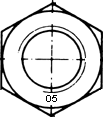

05 |

Mindestmutternhöhe

= 0,5D - bis 0,8D Kennzeichnung/Erkennung: Kennzahl für 1/100 der Prüfspannung mit vorgesetzter 0, z. B. Die vorgesetzte 0 zeigt an, dass Muttern dieser Gruppe die Kraft einer Schraube wegen geringer Bauhöhe nicht oder nur eingeschränkt aushalten können. |

|

| 3. Muttern

mit Nennhöhe < 0,5 D |

(o h

n e f e s t g e l e g t e Belastbarkeit) |

|

|

17H |

Mindestmutternhöhe = unter 0,5D

In diese Gruppe fallen Muttern

für leichte Verbindungen oder Befestigungen ohne festgelegte Belastungswerte

(z.B. DIN 562) Aussage der Bezeichnung, z.B. 17H: 1/10 der Mindesthärte nach Vickers |

|

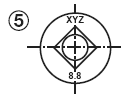

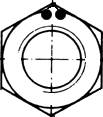

Kennzeichnung zur Identifizierung

Sechskantmuttern der Belastungsgruppen 1 und 2 ab Gewindedurchmesser M 5 sind

außer dem Herkunftszeichen mit einem Festigkeitsklassen-Kennzeichen

zu versehen - entweder mit Zahlen entsprechend obigen Beispiel oder mit Strichsymbolen

im Uhrzeigersystem. (=> ISO 898-2 / Tab. 8) Eine Kennzeichnung von Muttern

der Belastungsgruppe 3 ist nicht vorgesehen.

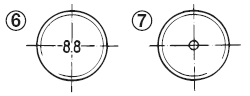

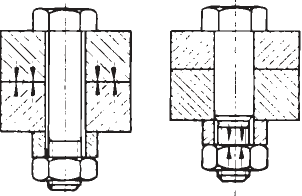

3.6 Kennzeichnung von Stahlschrauben (nach oben)

Nach Norm sind Schrauben ab Gewindedurchmesser M 5 mit einem Herkunfts-Kennzeichen

und mit dem Festigkeitsklassen-Kennzeichen wie folgt zu versehen. Aus Platzgründen

darf eine Kennzeichnung im Uhrzeigersinn angewandt werden (=> ISO 898-1/11.99,

Tabelle 15):

z.B. 8.8 = Festigkeit | XYZ = Produzent

|

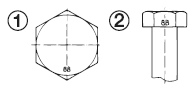

|

Sechskantschrauben und Schrauben mit Außensechskant in allen Festigkeitsklassen möglichst auf dem Kopf, erhöht (1) oder eingeschlagen (2) |

|

|

Zylinderschrauben mit Innensechskant und mit Innensechsrund

sowie Flachrundschrauben DIN 603 ab Festigkeitsklasse 8.8

möglichst auf dem Kopf (3, 4) erhöht oder eingeschlagen

(5) |

|

|

Stiftschrauben 5.6 und ab Festigkeitsklasse 8.8 auf dem Schaft (6) oder auf der Kuppe des Mutternendes (7) eingeschlagen. Bei Platzmangel können Symbole eingeschlagen werden, und zwar für

5.6 = -,

8.8 = |

3.7 Kennzeichnung von Stahlmuttern (nach oben)

|

Festigkeit |

04 |

05 |

4 |

5 |

6 |

8 |

9 |

10 |

12 |

|

Einprägen der Festigkeits-klasse |

04 |

05 |

4 |

5 |

6 |

8 |

9 |

10 |

12 |

|

oder Prägung im Uhrzeiger-sinn |

|

|

|

|

|

|

|

|

|

Alle Angaben ohne Gewähr, Irrtümer und Druckfehler vorbehalten. Die Kommerzielle Benutzung von Text und Bild ist nur mit vorheriger schriftlicher Zustimmung erlaubt. Bilder und PDF-Dateien enthalten digitale Signaturen, die auch teilweise oder verändernde Entnahme nachvollziehbar machen.