5. Werkstoffe - Oberflächenbehandlung

Die Methoden der Oberflächenbehandlung beziehen sich auf "blanke" Schrauben, welche aufgrund der Wasserstoffversprödung (Korrosion) zum "Rosten" neigen. Oberflächenveredelung bezweckt, die Schrauben mit einer Schutzschicht zu versehen, welche je nach Art der Oberfläche besseren oder schlechteren Schutz bietet. Oberflächenbehandlungen können die Korrosion nur verlangsamen. Zur Verhinderung von Korrosion sollten Schrauben aus rostfreien Stählen (z.B. A2) verwendet werden, sofern die geringere Festigkeit keine Rolle spielt.

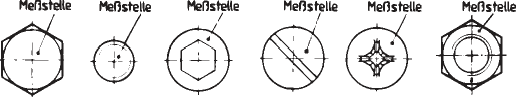

Abbildung 6 - Oberflächenveredelungen

5.1.1 metallische Überzüge (nach oben)

Bei metallischen Überzügen herrschen meist in galvanischen Verfahren aufgebrachte Zink- oder Zinklegierungsschichten vor. Der Korrosionsschutz metallischer Überzüge gegenüber anorganischen Überzügen ist deutlich geringer. Durch die Versiegelung mit organischen Beschichtungen kann der Effekt jedoch verstärkt werden.

Bei galvanisch aufgebrachten Beschichtungen besteht die Gefahr der Wasserstoffversprödung aufgrund der Wasserstoffaufnahme bei der Vorbehandlung (z.B. Beizen) und des Verzinkungsprozesses. Um dieser Gefahr entgegenzuwirken, sollen derartige Produkte einer zusätzlichen Wärmebehandlung unterzogen werden. Nähere Angaben hierzu finden Sie in DIN EN ISO 4042 "Galvanische Überzüge für Verbindungselemente". Der durch Wasserstoff verursachte Sprödbruch ist ein spontaner, immer zeitverzögert auftretender sowie verformungsloser Bruch.

Man unterteilt zwei Brucharten:

- fertigungsbedingter Sprödbruch

entsteht aufgrund der galvanischen Oberflächenbehandlung bzw. Vorbehandlung

- anwendungsbedingter Sprödbruch

entsteht durch Korrosion, d.h. der Wasserstoff bildete sich aus Chloriden eines vergangenen Korrosionsangriffs

Wie lässt sich Wasserstoffversprödung bei hochfesten und gehärteten

Schrauben reduzieren?

- Vermeidung und Verringerung von Wasserstoffquellen (z.B. Wasserdämpfe

vermeiden)

- Einsatz von Schrauben aus nichtrostenden Stählen (z.B. A2)

- Vermeidung von Spannungskonzentrationen

- Nicht Beizen

- industrielle Nachverarbeitung

- Nachträgliche Wärmebehandlung (Tempern)

- Einsatz organischer und/oder anorganischer Beschichtung

- Galvanische Nachbehandlung hochfester oder gehärteter Teile vermeiden

- Nachträgliche Wärmebehandlung (Tempern)

5.1.2 anorganische Überzüge (nach oben)

Die geläufigsten Handelsmarken bei anorganischen Überzügen sind

"Dacromet", "Delta Tone" sowie "Termosil".

Diese Beschichtungsarten bestehen aus einer Mischung von Zink- und Aluminiumlamellen,

die unter hoher Temperatur eingebrannt werden. Diese Verfahren haben wegen der

hohen Korrosionsbeständigkeit eine steigende Bedeutung.

Anorganische Überzüge vermeiden Wasserstoffversprödung, da kein

Beizprozess durchgeführt wird. Details

zu diesen Beschichtungsarten finden Sie in DIN EN ISO 10683 unter dem Begriff

"Nichtelektrolytisch aufgebrachte Zinklamellenüberzüge".

Diese sind auszugsweise:

- Eindiffusion von Nichtmetallen

- Effusion von Nichtmetallen

- Eindiffusion von Metallen

- Eindiffusion von Metallen und Nichtmetallen

- Effusion von Metallen und Nichtmetallen

5.1.3 organische Überzüge (nach oben)

Diese Form des Überzugs ermöglicht eine nur teilweise Beschichtung

mit fast unendlicher Farbauswahl. Die Basis bilden dabei Naturprodukte. Diese

Überzüge haben teilweise eine hohe permanente Temperaturbeständigkeit

und sind elektrisch nicht leitend. Die Gefahr der Wasserstoffversprödung

besteht nicht, solange die Materialien nicht mit Beize behandelt werden.

Wird die Beschichtung entfernt, besteht kein kathodischer Korrosionsschutz

mehr. Die Korrosionsbeständigkeit ist im Anlieferungszustand relativ

hoch.

5.2 galvanische Verzinkung (nach oben)

5.2.1 Allgemeines, Schichtdicken (nach oben)

Beispiel für Kurzbezeichnung der gewünschten galvanischen Oberflächenbehandlung.

~ Nicht zu verwechseln mit der Bezeichnung von Edelstählen (z.B. A2-70)

~

Kurzzeichen für galvanische Oberflächen:. A2F

| A | 1) Kennbuchstabe für Überzugsmaterial A = Zink (Zn) |

|

| 2 |

2) Kennzahl für Schichtdicke in µm |

|

| F | 3) Kennbuchstabe für den Glanzgrad und die Nachbehandlung (Chromatierung) F = blank, Farbe bläulich |

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Für Prüfungen gilt die Schichtdicke an der Messstelle

Die Gewindetoleranzen gelten vor dem Aufbringen der galvanischen Überzüge - mit Überzug darf die Nulllinie beim Bolzengewinde nicht überschritten bzw. beim Mutterngewinde nicht unterschritten werden. Das Bolzengewinde mit Überzug kann also zwischen dem oberen Abmaß des Toleranzfeldes und der Nulllinie liegen. Im Interesse der Schraubbarkeit ist die Schichtdicke für Gewindeteile mit dem üblichen Toleranzspiel 6 g/6 H logischerweise begrenzt. Bei Prüfung auf Schraubbarkeit ist ISO 6157-1 (DIN 267-1 9, Abs. 2.7) zu beachten.

|

Bei hochfesten Teilen

mit Zugfestigkeiten ab ca. 1000 N/mm2 (z. B. 10.9 ... 12.9) und gehärteten

Teilen mit Härten ab ca. 320 HV ist bei galvanischen Überzügen

mit den bekannten Verfahren die Gefahr einer Wasserstoffversprödung

nicht mit Sicherheit auszuschließen (ISO 4042 Abs. 6 / Anhang A

/ ISO 15330).

|

5.2.2 Schichtdicken (nach oben)

|

Gewindesteigung P |

0,2-0,4 |

0,45-1 |

1,25 |

1,5-2 |

2,5 |

3 |

3,5 |

4-5 |

5,5 |

6 |

|

|

Regelgewinde M |

M1

- |

M2,5 - M7 |

M8 |

M10 - M16 |

M18 - M22 |

M24 - M27 |

M30 - M33 |

M36 - M52 |

M56 - M60 |

M64 |

|

|

Schichtdicke max./µm |

(a) |

3 |

5 |

5 |

8 |

10 |

12 |

12 |

15 |

15 |

20 |

|

(b) |

3/3 |

3/3 |

5/3 |

5/5 |

8/5 |

8/8 |

10/8 |

12/10 |

15/12 |

15/12 |

|

|

(c) |

- |

3/(3) |

5/3 |

5/3 |

(8)/5 |

8/5 |

8/8 |

10/8 |

12/10 |

12/10 |

|

|

(a)

rechnerischer Grenzwert nach ISO 4042, Tab. 2, für kleine Längen

bis 5d |

|||||||||||

Tabelle 39: Maximale Schichtdicken für Schrauben mit Außengewinde

|

Beanspruchung |

Zink-Schichtdicke in µm |

Bezeichnungen z.B. |

||

|

0 |

„sehr mild“ (Dekorative

Anwendung ohne Beanspruchung) |

3 - 5 |

(a) |

„verzinkt“ |

|

1 |

„mild“ (Innenraum

in warmer, trockener Atmosphäre) |

5 - 8 |

(a) |

„verzinkt“ |

|

2 |

„mäßig“ (Innenraum,

in dem Kondensation auftreten darf) |

8 - 12 |

(b) |

A 3 C / D |

|

3 |

„stark“ gemäßigten

Bedingungen) |

12 - 25 |

(b) |

A 4 C / D |

|

4 |

„sehr stark“ (Freibewitterung unter schweren korrosiven Bedingungen - z. B. See-/Industrieklima) |

25 |

(c) |

A 7 C / D |

|

Auszug aus EN 1403, 12329 - Die Schutzwirkung des Überzugs kann in der Realität von diesen Werten abweichen! |

||||

Tabelle 40: Beanspruchung und passende Zink-Schichtdicken

5.2.3 Kontaktkorrosion (nach oben)

Tabelle 41: Kontaktkorrosion bei galv. Verzinkung

*) Verhältnis der Oberfläche des "betrachteten" Werkstoffs

zur Oberfläche des "Paarungswerkstoffs" (Quelle: Beratungsstelle

"FEUERVERZINKEN")

5.2.4 Jährliche Abtragswerte (nach oben)

|

Beanspruchung |

µm/Ø |

|

|

Innenräume |

1,0 - |

2,0 |

|

Landluft* |

1,3 - |

2,5 |

|

Stadtluft* |

1,9 - |

5,6 |

|

Industrieluft* |

6,4 - |

19 |

|

Meeresluft* |

2,2 - |

7,2 |

|

* In der Praxis ist mit Mischklima zu rechnen |

||

Tabelle 42: Jährlich abgetragene Schichtdicke bei Zink, ebene Flächenkorrosion

5.3 Feuerverzinkung (nach oben)

Lesen Sie ergänzend auch "Oberflächenbehandlung - galvanische

Verzinkung"

Die nach der Norm geforderte Mindestschichtdicke an der Messstelle von 40 mm

erfordert ein Untermaß im Gewinde; Dieses Untermaß befindet in der

Regel im Bolzengewinde - das Bolzengewinde mit Feuerverzinkung darf die Nullinie

nicht überschreiten. Ein Nachschneiden des Bolzengewindes ist nicht zulässig.

Bei HV-Verbindungen DIN 6914/6915 wird ein Aufmaß in die Mutter gelegt

(= Z/X/AZ/AX) - das Bolzengewinde mit Feuerverzinkung liegt daher über

der Nullinie. Mutterngewinde werden nachträglich in feuerverzinkte Rohlinge

eingeschnitten.

|

Der Korrosionsschutz erfolgt durch die Zinkauflage des Bolzengewindes (kathodischer Fernschutz). Bei feuerverzinkten Schrauben ist mit einer verminderten Belastbarkeit (wegen der verminderten Flankenüberdeckung im Gewinde) gegenüber Schrauben ohne Feuerverzinkung zu rechnen - entsprechend reduzierte Prüf-/Bruchkräfte siehe ISO 10684 (DIN 267-10). Bei der Montage feuerverzinkter Schrauben und Muttern - insbesondere bei zusätzlicher Schmierung des Gewindes - ist mit veränderten Reibewerten und Anziehmomenten zu rechnen. Für feuerverzinkte HV-Verbindungen ist DIN 18800-7/EN V 1090-1 zu beachten! |

|

||||||||||||||||||||||||||||||||

Kontaktkorrosion bei zinkhaltigen Werkstoffen (gelb)

Jährliche Abtragswerte bei Zink, ebene Flächenkorrosion

|

Beanspruchung |

µm/Ø |

|

|

Innenräume |

1,0 - |

2,0 |

|

Landluft* |

1,3 - |

2,5 |

|

Stadtluft* |

1,9 - |

5,6 |

|

Industrieluft* |

6,4 - |

19 |

|

Meeresluft* |

2,2 - |

7,2 |

|

* In der Praxis ist mit Mischklima zu rechnen |

||

Alle Angaben ohne Gewähr, Irrtümer und Druckfehler vorbehalten. Die Kommerzielle Benutzung von Text und Bild ist nur mit vorheriger schriftlicher Zustimmung erlaubt. Bilder und PDF-Dateien enthalten digitale Signaturen, die auch teilweise oder verändernde Entnahme nachvollziehbar machen.