7. Gewinde

7.1 Allgemeines, Messung von Gewinde

Unter Gewinde versteht man "eine um einen Zylinder gleichförmig gewundene schiefe Ebene". Dieses Prinzip ermöglicht sowohl ein Auf-/ Einschrauben als auch ein Ab-/Ausschrauben - und bildet damit das Grundprinzip für "wieder lösbare" Verbindungen, die sog. "Schrauben und Muttern". Durch die geometrisch herleitbare Form sowie ein konsequentes Maß- und Toleranzenssystem ergibt sich die Möglichkeit, gleichartige Gewinde untereinander auszutauschen. So kann bspw. ohne weitere Änderungen statt einer Sechskantschraube M8 eine Innensechskantschraube M 8 eingedreht werden.

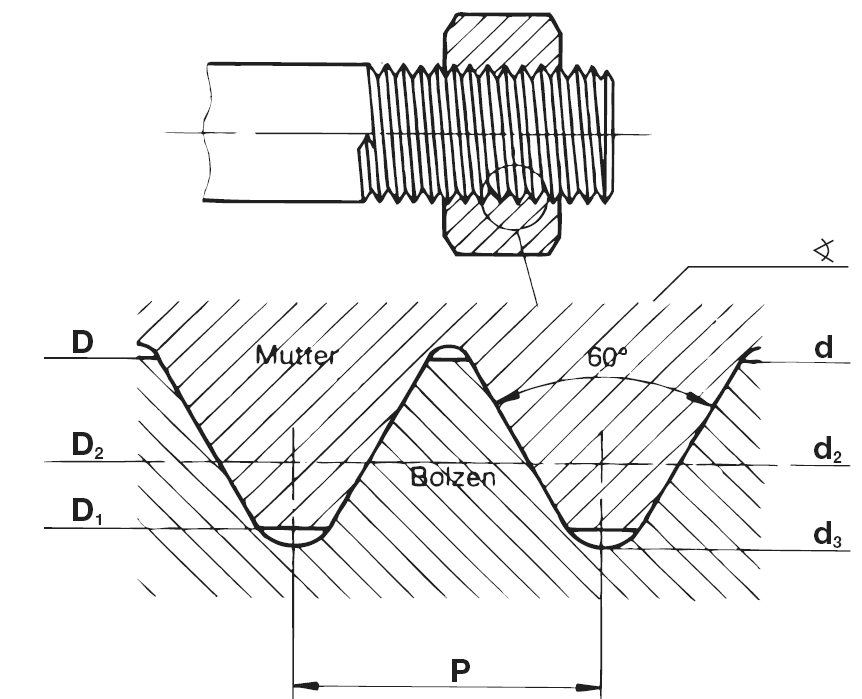

Gewinde-Profil und Gewinde-Messpunkte

Das Grundprofil und die 5 Messpunkte des Gewindes sind in folgender Abbildung

dargestellt.

Die Maßprüfung wird beim Außengewinde (Schraube) durch Lehrringe,

Flankenmikrometer* oder optisches Messgerät* und beim Innengewinde (Mutter)

durch Lehrdorne durchgeführt. (* = Schiedsmessung)

|

|

7.2 Arten von Gewinden (nach oben)

Folgende Aufstellung zeigt eine Übersicht der gängigen Gewindearten

für Schrauben und Muttern. Als Basis für eine weltweit einheitliche

Normung (ISO) für 'Mechanische Verbindungselemente' gilt seit 1963 das

metrische ISO-Gewinde "M".

|

Kenn- |

Benennung

|

Ausführung |

Beispiel

für Bezeichnung |

Flanken |

|

|

||||

|

M |

Metrisches ISO-Gewinde |

Regelgewinde rechtsgängig |

M 20 x 80 |

60°

|

|

M-LH |

Regelgewinde linksgängig |

M 20 x 80 LH |

||

|

M |

Feingewinde rechtsgängig |

M 20 x 2 x 80 |

||

|

M-LH |

Feingewinde linksgängig |

M 20 x 2 x 80 LH |

||

|

M-SN 4 |

Metrisches ISO-Gewinde |

Festsitzgewinde, dichtend |

M 20 Sn 4 x 80 |

|

|

M-Sk 6 |

mit Übergangstoleranzfeld |

Festsitzgewinde, nicht dichtend |

M 20 Sk 6 x 80 |

|

|

MFS |

MFS 20 x 80 |

|||

|

EG-M |

Metrisches

ISO-Gewinde: Auf- |

=

äußere Gewindemaße |

EG

M 20 / |

|

|

M-keg. |

Metrisches kegeliges Außengewinde |

für

Verschlussschrauben |

M 20 x 1.5 keg. |

|

|

G |

Zylindrisches Ww-Rohrgewinde |

für Rohre / Rohrverbindungen |

G 3/4" |

55° |

|

R |

Kegeliges Ww-Rohrgewinde |

für Außengewinde Rohre |

R 3/4" |

|

|

Rp |

Zylindrisches

Ww-Rohrgewinde |

für Innengewinde Rohre und Rohrverschraubungen |

Rp 3/4" |

|

|

Tr |

Merisches

ISO-Trapezgewinde |

- für

allgemeine Anwendung |

Tr

20 x 4 |

30° |

|

Rd |

Zylindrisches

Rundgewinde |

für z.B. Spülrohrverschraubungen |

Rd 20 x 1/8 |

|

|

ST |

Blechschraubengewinde |

ST 4,2 |

60° |

|

|

- |

Holzschraubengewinde |

- |

||

|

UNC |

USA: zölliges Grob-Gewinde |

- Regelgewinde |

3/4-10 UNC |

55° |

|

UNF |

USA: zölliges FEIN-Gewinde |

- Feingewinde |

3/4-16 UNF |

|

|

BSW |

England: zölliges Grob-Gewinde |

- Regelgewinde |

3/4-10 BSW |

|

|

BSF |

England: zölliges FEIN-Gewinde |

- Feingewinde |

3/4-12 BSF |

Für die Verschraubungsfähigkeit von Außen- und Innengewinde (z. B. Schraube mit Mutter) gehen die Normen grundsätzlich davon aus, dass nur mit entsprechendem Montagewerkzeug die Funktion erfüllt werden kann. Wird beispielsweise eine Handmontage durchgeführt, muss für erhöhte Leichtgängigkeit des Gewindes (Schmieren) gesorgt werden.

Die wichtigsten Parameter für die Schraubbarkeit:

- Toleranz-Lage (= Abstand des oberen Abmaßes des Außengewindes zum unteren Abmaß des Innengewindes)

- Toleranz-Feld ("Toleranz-Qualität") = Abstand untere zu oberer Abmaßgrenze (Feldgröße)

- Einschraublänge

Geringfügige Form- und Lageabweichungen, die sich längenabhängig als eine Art "Steigungsverzug" bemerkbar machen, sind in der heutigen Massenproduktion fertigungsbedingt und unvermeidbar.

7.3 Oberflächenfehler und Beschädigungen (nach oben)

| Beschädigungen

am Gewinde können sowohl bei der Herstellung (z.B. kleine Überwälzungen

oder Profilabweichungen, Vergütung, Beschichtung in der Trommel) als

auch im weiteren Verlauf (Abpacken, Lagerhaltung, Transport) auftreten.

Kleinere Beschädigungen wie Kerben, Schlagstellen oder Dellen, welche die Gängigkeit in Gewindelehren oder im Gegengewinde erschweren, sind technisch unvermeidlich und stellen keinen Sachmangel dar. Diese fertigungsbedingten Oberflächenfehler/Beschädigungen sind bis zu bestimmten Grenzen zulässig nach ISO 6157-1 Abs. 3.6 (DIN 267-19) für Schrauben, bzw. nach ISO 6157-2 (DIN 267-20) für Muttern. Wenn für einzelne bestimmte Einsatzfälle besonders leichtgängige Gewinde erforderlich sein sollten, sind hierfür entweder größere Toleranzqualitäten oder ein nachträgliches "Glättwalzen" mit Gewindeschutz erwogen werden. |

7.4 Gewindesteigungen und Kernlochgrößen (nach oben)

|

Regelgewinde |

Feingewinde |

Gewinde |

Steigung |

Kernloch |

|||||

|

Gewinde |

Steigung |

Kernloch |

Gewinde |

Steigung |

Kernloch |

||||

|

M 22 |

x |

1.50 |

20.50 |

||||||

|

M 22 |

x |

2.00 |

20.00 |

||||||

|

M 24 |

x |

1.00 |

23.00 |

||||||

|

M 24 |

x |

1.50 |

22.50 |

||||||

|

M 1 |

0.25 |

0.75 |

M 2 x |

0.25 |

1.75 |

M 24 |

x |

2.00 |

22.00 |

|

M 1.2 |

0.25 |

0.95 |

M 2.5 x |

0.35 |

2.15 |

M 25 |

x |

1.50 |

23.50 |

|

M 1.4 |

0.30 |

1.10 |

M 2.6 x |

0.35 |

2.25 |

M 26 |

x |

1.50 |

24.50 |

|

M 1.6 |

0.35 |

1.25 |

M 3 x |

0.35 |

2.65 |

M 27 |

x |

1.50 |

25.50 |

|

M 1.7 |

0.35 |

1.30 |

M 3.5 x |

0.35 |

3.15 |

M 27 |

x |

2.00 |

25.00 |

|

M 1.8 |

0.35 |

1.45 |

M 4 x |

0.35 |

3.65 |

M 28 |

x |

1.50 |

26.50 |

|

M 2 |

0.40 |

1.60 |

M 4 x |

0.50 |

3.50 |

M 30 |

x |

1.00 |

29.00 |

|

M 2.3 |

0.40 |

1.90 |

M 5 x |

0.50 |

4.50 |

M 30 |

x |

1.50 |

28.50 |

|

M 2.5 |

0.45 |

2.05 |

M 6 x |

0.50 |

5.50 |

M 30 |

x |

2.00 |

28.00 |

|

M 2.6 |

0.45 |

2.10 |

M 6 x |

0.75 |

5.20 |

M 32 |

x |

1.50 |

30.50 |

|

M 3 |

0.50 |

2.50 |

M 7 x |

0.75 |

6.20 |

M 33 |

x |

1.50 |

31.50 |

|

M 3.5 |

0.60 |

2.90 |

M 8 x |

0.50 |

7.50 |

M 33 |

x |

2.00 |

31.00 |

|

M 4 |

0.70 |

3.30 |

M 8 x |

0.75 |

7.20 |

M 34 |

x |

1.50 |

32.50 |

|

M 5 |

0.80 |

4.20 |

M 8 x |

1.00 |

7.00 |

M 35 |

x |

1.50 |

33.50 |

|

M 6 |

1.00 |

5.00 |

M 9 x |

1.00 |

8.00 |

M 36 |

x |

1.50 |

34.50 |

|

M 7 |

1.00 |

6.00 |

M 10 x |

0.75 |

9.20 |

M 36 |

x |

2.00 |

34.00 |

|

M 8 |

1.25 |

6.80 |

M 10 x |

1.00 |

9.00 |

M 36 |

x |

3.00 |

33.00 |

|

M 9 |

1.25 |

7.80 |

M 10 x |

1.25 |

8.80 |

M 38 |

x |

1.50 |

36.50 |

|

M 10 |

1.50 |

8.50 |

M 11 x |

1.00 |

10.00 |

M 39 |

x |

2.00 |

37.00 |

|

M 11 |

1.50 |

9.50 |

M 12 x |

1.00 |

11.00 |

M 39 |

x |

3.00 |

36.00 |

|

M 12 |

1.75 |

10.20 |

M 12 x |

1.25 |

10.80 |

M 40 |

x |

1.50 |

38.50 |

|

M 14 |

2.00 |

12.00 |

M 12 x |

1.50 |

10.50 |

M 40 |

x |

2.00 |

38.00 |

|

M 16 |

2.00 |

14.00 |

M 14 x |

1.00 |

13.00 |

M 40 |

x |

3.00 |

37.00 |

|

M 18 |

2.50 |

15.50 |

M 14 x |

1.25 |

12.80 |

M 42 |

x |

1.50 |

40.50 |

|

M 20 |

2.50 |

17.50 |

M 14 x |

1.50 |

12.50 |

M 42 |

x |

2.00 |

40.00 |

|

M 22 |

2.50 |

19.50 |

M 15 x |

1.00 |

14.00 |

M 42 |

x |

3.00 |

39.00 |

|

M 24 |

3.00 |

21.00 |

M 15 x |

1.50 |

13.50 |

M 45 |

x |

1.50 |

43.50 |

|

M 27 |

3.00 |

24.00 |

M 16 x |

1.00 |

15.00 |

M 45 |

x |

2.00 |

43.00 |

|

M 30 |

3.50 |

26.50 |

M 16 x |

1.50 |

14.50 |

M 45 |

x |

3.00 |

42.00 |

|

M 33 |

3.50 |

29.50 |

M 18 x |

1.00 |

17.00 |

M 48 |

x |

1.50 |

46.50 |

|

M 36 |

4.00 |

32.00 |

M 18 x |

1.50 |

16.50 |

M 48 |

x |

2.00 |

46.00 |

|

M 39 |

4.00 |

35.00 |

M 18 x |

2.00 |

16.00 |

M 48 |

x |

3.00 |

45.00 |

|

M 42 |

4.50 |

37.50 |

M 20 x |

1.00 |

19.00 |

M 50 |

x |

1.50 |

48.50 |

|

M 45 |

4.50 |

40.50 |

M 20 x |

1.50 |

18.50 |

M 50 |

x |

2.00 |

48.00 |

|

M 48 |

5.00 |

43.00 |

M 20 x |

2.00 |

18.00 |

M 52 |

x |

1.50 |

50.50 |

|

M 22 x |

1.00 |

21.00 |

|||||||

7.5 Gewindeherstellung (nach oben)

7.5.1 Grundlagen der Herstellung (nach oben)

Gewinde können auf zwei Arten aufgebracht werden:

- spanlos oder

- spanend

a) spanende Aufbringung

Das Gewindeprofil wird von formgenauen Werkzeugschneidern aus dem Werkstoff herausgeschnitten (manuell per Schneideisen oder maschinell durch Gewindeschneidautomaten). Der anfallende Verschnitt fällt in Form von Spänen ab, daher der Name. Ziel sind möglichst kurze und leicht brechende Späne.

Dies erreicht man durch den Einsatz von Automatenstählen, welche durch

höheren Phosphor und Schwefelgehalt eine höhere Sprödigkeit bewirkt.

Aufgrund dieser Sprödigkeit ist Automatenstahl jedoch nur für Schrauben

der Festigkeitsklasse 6.8 (Ausnahme 5.6) zugelassen. Bei Muttern für die

Klassen 5.6, 04, 11H, 14H und 17 H.

b) spanlose Aufbringung

Die spanlose Aufbringung wird immer bedeutender, weil diese einige Vorteile

mit sich bringt:

Vorteile spanender Aufbringung:

+ glatte Oberfläche

+ ungebrochene Werkstofffaser

+ erhöhte Festigkeit

Der Bolzen hat anfänglich den Gewindeflankendurchmesser. Das Werkzeug

drückt das Gewindeprofil in das Material ein und "verdrängt"

den Stahl vom Gewindegrund zu den Gewindespitzen. Der Bolzen befindet sich währenddessen

zwischen zwei profilierten Gewinderollen (vgl. Kapitel 7.5.2 ff.: Gewinde walzen,

rollen).

Fertigungsarten bei der spanlosen Formgebung

b1) Warmumformung

Die Bedeutung der Warmumformung ist in letzter Zeit bei Verbindungselementen zurückgegangen, weil sie mit der Kaltumformung nicht mithalten konnte, die durch ständige Weiterentwicklung immer mehr komplizierte Materialumformungen zu Stande bringt. Dennoch wird die Warmumformung noch angewandt, wenn

- der Werkstoff einen hohen Verformungswiderstand hat und somit zu großen

Umformkräften führt,

- das Stauchverhältnis sehr groß ist

- große Durchmesser und Längen vorliegen (z.B. > M36)

- kleine Stückzahlen hergestellt werden müssen. Warmumformung hat geringere Werkzeugkosten und Rüstzeiten als die Kaltumformung.

b2) Kaltumformung

Die Kaltumformung ist heute das gängige Produktionsverfahren bei Verbindungselementen.

Sie wird bevorzugt, bei

- Massenproduktion, Großserien

- kleinen bis mittleren Stauchverhältnissen

- Kleinstschrauben und "üblichen" Abmessungen bis ca. M30 (bei Festigkeitsklasse 8.8 und 10.9)

Noch ein Tipp: Blech-Bohrschrauben gibt es in drei Varianten:

- selbstbohrend (bohren nur ein Loch)

- selbstschneidend (schneiden ein Loch vor)

- gewindefurchend (hinterlassen nach dem Ausdrehen ein metrisches Gewinde), z.B. für Kunststoffe

Bei der Gewindeherstellung unterscheidet man klassisch vier Arten, die je nach

Größe des Gewindes oder Härte der zu produzierenden Werkteile

abwechselnd verwendet werden:

- Walzen

- Rollen

- Schneiden

- Bohren

7.5.2 Gewinde walzen (nach oben)

Beim Walzen wird das Rohmaterial zwischen zwei mit Rillen versehenen Metallblöcken

gepresst. Durch die Bewegung des Rohmaterials ergibt sich der klassische Gewindecharakter.

Das gebräuchlichste Verfahren ist das Gewindewalzen mit Flachwalzbacken.

Es wird eine feststehende und eine bewegliche Walzbacke eingesetzt. Das Gewinde

wird während der Vorwärtsbewegung der beweglichen Walzbacke auf den

Bolzen aufgebracht.

Prinzip einer Gewindewalzmaschine:

7.5.3 Gewinde rollen (nach oben)

Man unterscheidet drei Verfahren:

| a) 2-Rollen-Verfahren | |

|

Die beiden Rollen laufen in gleicher Richtung. Das Gewinde wird durch Druck der seitlichen Rollen auf das Werkstück eingedrückt. |

b) 3-Rollen-Verfahren |

|

|

Auch Rollkopfverfahren genannt. Hier werden die drei Rollen in einem "Rollkopf" geführt. Anwendung findet dieses Verfahren im CNC-Bereich. Das Werkstück erhält das Gewinde durch den Druck von drei Rollen. |

|

|

|

|

Dieses Verfahren rollt je Umdrehung der großen Rolle so viele Gewinde auf, wie Segmente vorhanden sind. Der Innenumfang des Segments muss dem Umfang des Bolzens entsprechen. Anwendung findet dieses Verfahren bei hohen Anforderungen an die Genauigkeit des Gewindes. Das Werkstück erhält sein Gewinde durch Druck zwischen Segmente und Rolle. |

7.5.4 Gewinde schneiden, bohren (nach oben)

Beide Verfahren finden bei geringer Stückzahl Anwendung. Ebenso, wenn aufgrund zu langer Werkstücke oder zu großen Durchmessern ein Rollen bzw. Walzen nicht möglich ist. Die Bearbeitung erfolgt meist mit

- Bearbeitungsstählen

- Backenwerkzeugen

Werkstücke mit Innengewinde (z.B. Muttern) werden normalerweise im Durchlaufverfahren

auf Bohrautomaten mit Gewinde versehen.

7.6 Blechgewinde (nach oben)

7.6.1 Blechgewinde in Metalle (nach oben)

Blechschrauben sichern durch ihr Blechgewinde selbst ihren Halt in der Bohröffnung.

Um optimalen Halt für das Blechgewinde zu gewährleisten, sollten Sie

folgende Richtwerte beim Vorbohren in Blechen und Metallen beachten. Bitte haben

Sie Verständnis dafür, dass es sich hierbei um Richtwerte handelt,

welche in der Praxis möglicherweise abweichen können. (Blechschraubengewinde

nach DIN 7970)

|

d |

Blechdicke |

Kernlochdurchmesser |

||

|

Bleche aus Stahl, Nickel, Messing |

Bleche aus |

|||

|

2,2 mm |

- |

0,56 |

1,60 |

- |

|

0,56 |

0,75 |

1,70 |

1,60 |

|

|

0,75 |

0,88 |

1,80 |

1,60 |

|

|

0,88 |

1,13 |

1,85 |

1,60 |

|

|

1,13 |

1,38 |

1,85 |

1,70 |

|

|

1,38 |

1,50 |

1,90 |

1,80 |

|

|

2,9 mm |

- |

0,56 |

2,20 |

- |

|

0,56 |

0,63 |

2,25 |

- |

|

|

0,63 |

0,75 |

2,25 |

2,20 |

|

|

0,75 |

0,88 |

2,40 |

2,20 |

|

|

0,88 |

1,25 |

2,40 |

2,20 |

|

|

1,25 |

1,38 |

2,40 |

2,20 |

|

|

1,38 |

1,75 |

2,50 |

2,25 |

|

|

1,75 |

2,50 |

2,60 |

2,40 |

|

|

3,5 mm |

- |

0,56 |

2,60 |

- |

|

0,56 |

0,75 |

2,70 |

- |

|

|

0,75 |

0,88 |

2,70 |

2,65 |

|

|

0,88 |

1,25 |

2,80 |

2,65 |

|

|

1,25 |

1,36 |

2,80 |

2,65 |

|

|

1,36 |

1,75 |

2,90 |

2,75 |

|

|

1,75 |

2,50 |

3,00 |

2,85 |

|

|

2,50 |

3,00 |

3,20 |

3,00 |

|

|

3,00 |

6,00 |

- |

3,00 |

|

|

3,9 mm |

- |

0,50 |

2,95 |

- |

|

0,50 |

0,63 |

2,95 |

- |

|

|

0,63 |

0,89 |

2,95 |

2,90 |

|

|

0,89 |

1,13 |

2,95 |

2,95 |

|

|

1,13 |

1,25 |

3,00 |

2,95 |

|

|

1,25 |

1,38 |

3,00 |

2,95 |

|

|

1,38 |

1,75 |

3,20 |

3,00 |

|

|

1,75 |

2,00 |

3,20 |

3,50 |

|

|

2,00 |

2,5 |

3,50 |

3,50 |

|

|

2,50 |

3,00 |

3,60 |

3,50 |

|

|

4,2 mm |

- |

0,50 |

- |

- |

|

0,50 |

0,63 |

3,20 |

- |

|

|

0,63 |

0,88 |

3,20 |

2,95 |

|

|

0,88 |

1,13 |

3,20 |

3,00 |

|

|

1,13 |

1,38 |

3,30 |

3,20 |

|

|

1,38 |

2,50 |

3,50 |

3,50 |

|

|

2,50 |

3,00 |

3,80 |

3,70 |

|

|

3,00 |

3,50 |

3,90 |

3,80 |

|

|

3,50 |

10,00 |

3,50 |

3,90 |

|

|

4,8 mm |

- |

0,50 |

- |

- |

|

0,50 |

0,75 |

3,70 |

- |

|

|

0,75 |

1,13 |

3,70 |

3,70 |

|

|

1,13 |

1,38 |

3,90 |

3,70 |

|

|

1,38 |

1,75 |

3,90 |

3,70 |

|

|

1,75 |

2,5 |

4,00 |

3,80 |

|

|

2,50 |

3,00 |

4,10 |

3,80 |

|

|

3,00 |

3,5 |

4,30 |

3,90 |

|

|

3,50 |

4,00 |

4,40 |

3,90 |

|

|

4,00 |

4,75 |

4,40 |

4,00 |

|

|

4,75 |

10,00 |

- |

4,20 |

|

|

5,5 mm |

- |

1,13 |

4,20 |

- |

|

1,13 |

1,38 |

4,30 |

4,10 |

|

|

1,38 |

1,5 |

4,30 |

4,10 |

|

|

1,50 |

1,75 |

4,50 |

4,20 |

|

|

1,75 |

2,25 |

4,60 |

4,40 |

|

|

2,25 |

3,00 |

4,70 |

4,60 |

|

|

3,00 |

3,50 |

5,00 |

4,60 |

|

|

3,50 |

4,00 |

5,00 |

4,80 |

|

|

4,00 |

4,75 |

5,10 |

4,80 |

|

|

4,75 |

10,00 |

- |

4,90 |

|

|

6,3 mm |

- |

1,38 |

4,90 |

- |

|

1,38 |

1,75 |

5,00 |

5,00 |

|

|

1,75 |

2,00 |

5,20 |

5,00 |

|

|

2,00 |

3,00 |

5,30 |

5,20 |

|

|

3,00 |

4,00 |

5,80 |

5,30 |

|

|

4,00 |

4,75 |

5,90 |

5,40 |

|

|

4,75 |

5,00 |

- |

5,60 |

|

|

5,00 |

10,00 |

- |

5,80 |

|

|

8,0 mm |

- |

1,38 |

6,40 |

- |

|

1,38 |

1,75 |

6,50 |

6,50 |

|

|

1,75 |

2,00 |

6,70 |

6,50 |

|

|

2,00 |

3,00 |

6,80 |

6,70 |

|

|

3,00 |

4,00 |

7,20 |

6,80 |

|

|

4,00 |

4,75 |

7,40 |

6,90 |

|

|

4,75 |

5,00 |

- |

7,00 |

|

7.6.2 Blechgewinde in Kunststoffe (nach oben)

|

d |

Kernlochdurchmesser |

|

|

Phenonformaldehyd |

Polycrylate,

|

|

|

2,2 |

2,00 |

2,00 |

|

2,9 |

2,55 |

2,40 |

|

3,5 |

3,20 |

3,00 |

|

3,9 |

3,50 |

3,20 |

|

4,2 |

3,80 |

3,70 |

|

4,8 |

4,50 |

4,30 |

|

5,5 |

5,00 |

4,80 |

|

6,3 |

6,00 |

5,60 |

Alle Angaben ohne Gewähr, Irrtümer und Druckfehler vorbehalten. Die Kommerzielle Benutzung von Text und Bild ist nur mit vorheriger schriftlicher Zustimmung erlaubt. Bilder und PDF-Dateien enthalten digitale Signaturen, die auch teilweise oder verändernde Entnahme nachvollziehbar machen.