9. Korrosion

9.1 Allgemeines, Korrosionsarten

Korrosionsbegriff

|

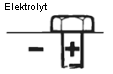

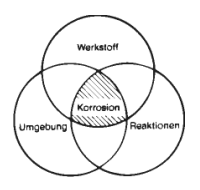

Korrosion ist die Reaktion eines metallischen Werkstoffs mit

seiner Umgebung, die eine messbare Veränderung des Werkstoffs bewirkt

und zu einer Beeinträchtigung der Funktion eines metallischen Bauteiles

oder eines ganzen Systems führen kann. In den meisten Fällen ist

diese Reaktion elektrochemischer Natur, in einigen Fällen kann sie

jedoch auch chemischer oder metallphysikalischer Natur sein. (Definition

Grundbegriff "Korrosion" nach ISO 8044 / DIN 50900-1) Tabelle 65 zeigt aus der Vielzahl verschiedener Korrosionsarten die wichtigsten, die bei "Mechanischen Verbindungselementen" zu beachten sind. |

Tabelle 64: Korrosionsarten

|

|

|

|

|

|

|

● Flächenkorrosion ● Lochfraß |

● Spaltkorrosion |

● Kontakt-Korrosion (=> Tabelle 66) |

● interkristalline/ ● transkristalline Korrosion |

● Spannungsriss-Korrosion |

| entsteht auf der offenen Fläche, z.B. durch Regen | entsteht durch eindringendes Wasser in Öffnungen | entsteht durch bloßes "Verbundensein" zweier unter-schiedlicher Metalle |

-

|

-

|

Korrosion ist unvermeidbar - vermeidbar sind jedoch Schäden durch Korrosion

bei richtiger Planung geeigneter Korrosionsschutzmaßnahmen.

Das "Korrosionssystem Schraubenverbindung" muss mindestens so fest,

dauerhaltbar und unter Einsatzbedingungen langfristig korrosionsbeständig

sein wie die zu verbindenden Teile.

Es ist Aufgabe der konstruktiven Planung, die erforderlichen Korrosionsschutzmaßnahmen

zu bestimmen. Hierbei ist der Abnutzungsvorrat des Korrosionsschutzes unter

bekannten Betriebsbedingungen bis zum Wartungszeitpunkt bzw. bis zur Schadensgrenze

zu berücksichtigen.

9.2 Schutz gegen Korrosion (nach oben)

- Elektrochemische Maßnahmen

- Konstruktive Maßnahmen z. B. kathodischer Schutz, Belüftung z. B. Isolierung, Vermeiden von Spalten . . .

- Oberflächentechnische Maßnahmen

|

Maßnahmen |

Verfahren |

Überzüge |

Schichtdicken |

|

• Nichtmetallische Überzüge |

Einölen* |

Öl |

- |

|

(anorganische/ |

Brünieren, Oxidieren |

Eisenoxidschicht |

- |

|

Phosphatieren |

Phosphatschicht |

- |

|

|

Passivieren/Chromatieren |

Cr-Verbindung |

- |

|

|

Dünnschicht-Lackierungen* |

Lack/Kunststoff/ |

3-20 |

|

|

Harz (Fluorpolymer/TEFLON) |

|||

|

Tauchlackierungen* |

Epoxidharz/Polyester/Phenolharz |

10-20 |

|

|

Pulverbeschichtungen* |

Polyester-Pulver |

60-90 |

|

|

• Metallische Überzüge |

Galvanische

Überzüge: |

Zink, Cadmium, Kupfer, Messing, |

3-25 |

|

(anorganische Überzüge) |

Nickel, Chrom, Zinn, Silber |

||

|

- Zn+Ni/Ni+Zn + Chromatierung |

6-15 |

||

|

+ Konversionsschichten |

- Zn chrom. + Versiegelung |

3-25 |

|

|

(z.B.

Passivierung |

- Zn chrom. + Topcoat |

3-25 |

|

|

- Zink + Kobalt + Chromatierung |

6-15 |

||

|

- Zink Eisen ZnFe (+ Chromatierung) |

2-100 |

||

|

- Zn/ZnFe/ZnCo + Passivierung |

3-20 |

||

|

- Nickel + Phosphor / Ni + PTFE |

2-8 |

||

|

- Nickel (Dick-Nickel) |

2- >100 |

||

|

- Aluminium/Al-Oxid |

2-10 |

||

|

Feuerverzinkung

tZn |

Zink |

min 40 |

|

|

Mechanisches

Verzinken |

Zinkpulver auf Unterkupferung |

8-20 (-70) |

|

|

(Chromatierung möglich) |

|||

|

Diffusions-Überzüge |

Zinkpulver ein-/aufgebrannt |

15-30 |

|

|

Dispersions-Überzüge |

- chromat. Zn-/Alu-Lamellen |

5-20 |

|

|

- Zn-/Alu-Lamellen (silbrig) |

5-20 |

||

|

• Kombi-/Duplex-Beschichtungen |

Metall-/Dispersionsüberzug*

|

- Zn-Phosph. + Zn-/Alu-Lamellen |

8-15

|

|

(anorganische + organische Überzüge) |

+ Dünnlack (silbrig oder farbig) |

||

|

+ Dünnschicht-Lackierung*/** |

- chromat. Zn-/Alu-Lamellen |

8-15 |

|

|

+ Dünnlack (schwarz) |

|||

|

- Zn-chromat. + Nasslack/Harz (farbig) |

8-15 |

||

|

oder Harz m. Metallstaub |

|||

|

- Zn-Phosphat + Nasslack/Harz (farbig) |

12-18 |

||

|

+ Rostschutzemulsion |

|||

|

Schmiermittelintegration möglich |

- Zn + Nasslack/Harz (farbig) |

6-20 |

|

|

- Mn-Phosph. + Fluorpolymer |

25-40 |

* Teilbeschichtung möglich ** Einfärben möglich

9.3 Kontaktkorrosion bei Metallpaarungen (nach oben)

*) Verhältnis der Oberfläche des "betrachteten" Werkstoffs zur Oberfläche des "Paarungswerkstoffs" (Quelle: Beratungsstelle "FEUERVERZINKEN")

Tabelle 66: Kontaktkorrosion bei Metallpaarungen

9.4 Chrom-VI-Konformität (nach oben)

Im Rahmen der EU-Richtlinien 2002/95/EG (RoHS), 2002/96/EG (WEEE), Inkrafttreten 01.07.2006 und 2000/53/EG (Altautorichtlinie), Inkrafttreten 01.07.2007, wird die Vermeidung bzw. Einschränkung von gefährlichen Inhaltsstoffen wie Blei, Quecksilber, sechswertiges Chrom (Cr(VI)), Cadmium, u.a. gefordert.

Transparent bzw. blau beschichtete Oberflächen

Transparente und blaue Chromatschichten können bis zu 0,2 µg/cm2

Cr(VI) enthalten. In den meisten Fällen liegt der Cr(VI)-Gehalt aber unter

der Nachweisgrenze der entsprechenden Prüfmöglichkeiten. Alternativ

werden Cr(III)-Passivierungen angeboten, die mittlerweile weitestgehend verfügbar

sind. Eine Umfrage bei Herstellern und Galvanikbetrieben hat ergeben, dass jedoch

nicht alle zum heutigen Zeitpunkt diese Cr(VI)-freie Variante garantieren können.

Eine pauschale Garantie auf Cr(VI)-Freiheit für diese Artikel kann somit

nicht erfolgen. Wenn Sie von diesen Richtlinen betroffen sind und Cr(VI) freie

Oberflächen benötigen, kann der Einsatz von nichtrostenden Stählen

für Sie eine Alternative sein.

Gelb, schwarz und oliv chromatierte Oberflächen

Die Gelb-, Schwarz- und Olivchromatierung hat einen Cr(VI)-Gehalt von > 10

µg/cm2. Im Gegensatz zu den Blauchromatierungen sind diese nicht Cr(VI)-frei

herstellbar. Eine sich abzeichnende Alternative mit gleichem Korrosionsschutz

ist die galvanische Verzinkung mit einer Dickschichtpassivierung, die normalerweise

leicht irisierend ist. Der Farbton ist in etwa mit einer "alten" Blauchromatierung

vergleichbar. Angeboten werden auch Einfärbungen von leicht grünlich

bis gelb.

Produkte aus Edelstahl der Werkstoffklassen A1, A2 und

A4

Schrauben, Muttern und Zubehör aus diesen Werkstoffklassen sind nach den

uns bisher vorliegenden Erkenntnissen frei von Chrom VI.

Alle Angaben ohne Gewähr, Irrtümer und Druckfehler vorbehalten. Die Kommerzielle Benutzung von Text und Bild ist nur mit vorheriger schriftlicher Zustimmung erlaubt. Bilder und PDF-Dateien enthalten digitale Signaturen, die auch teilweise oder verändernde Entnahme nachvollziehbar machen.